Dari dasar -dasar ke terobosan: logika ilmiah modifikasi resistensi suhu tinggi PP tinggi

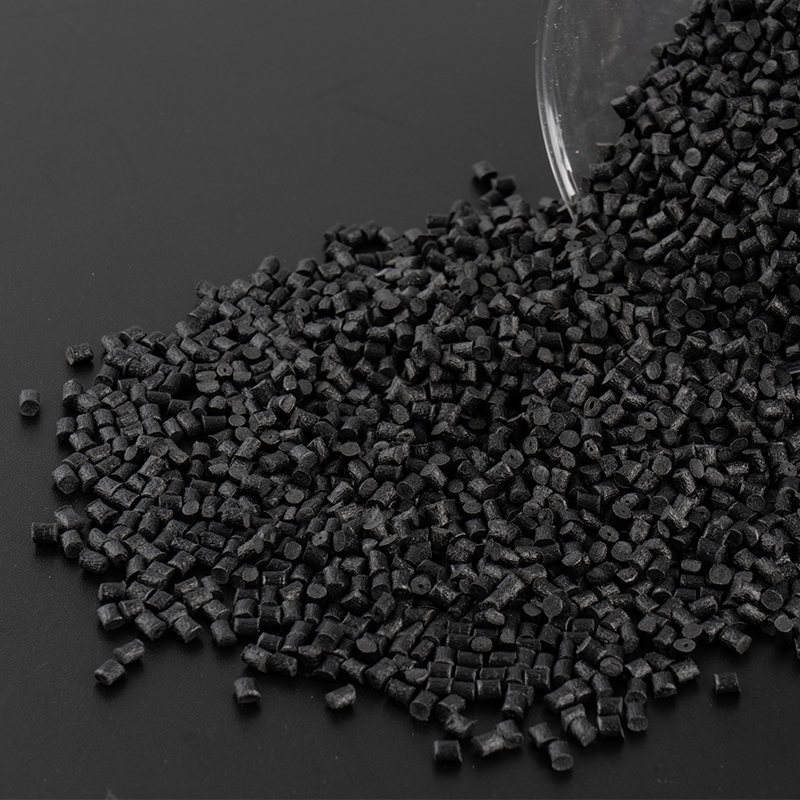

Resistensi panas PP murni dibatasi oleh daerah amorf dalam struktur semi-kristal. Ketika suhu mendekati suhu transisi kaca (sekitar -10 ° C hingga 20 ° C), segmen rantai molekuler mulai bergerak dengan keras, menyebabkan bahan melunak. Inti dari proyek modifikasi adalah untuk membangun sistem pertahanan ganda: di satu sisi, penguatan fisik digunakan untuk membatasi pergerakan rantai molekuler, dan di sisi lain, stabilisasi kimia digunakan untuk menunda degradasi oksidatif termal. Sebagai contoh, suhu deformasi panas dari bahan komposit PP dengan serat kaca 30% ditambahkan dapat melonjak dari 100 ° C PP murni hingga lebih dari 160 ° C. Serat kaca membentuk struktur jala tiga dimensi selama pemrosesan leleh, seperti menanamkan "kerangka baja bertulang" dalam matriks plastik. Bahkan pada suhu tinggi, serat kaku ini dapat secara efektif menghambat slip dan creep Pp plastik teknik yang dimodifikasi . Yang lebih cerdik, beberapa skema modifikasi menggunakan teknologi perlakuan permukaan untuk melapisi lapisan luar serat gelas dengan agen kopling silan, sehingga mereka terikat secara kimia dengan matriks PP, lebih lanjut meningkatkan kekuatan ikatan antarmuka.

Permainan dan integrasi beberapa rute teknis

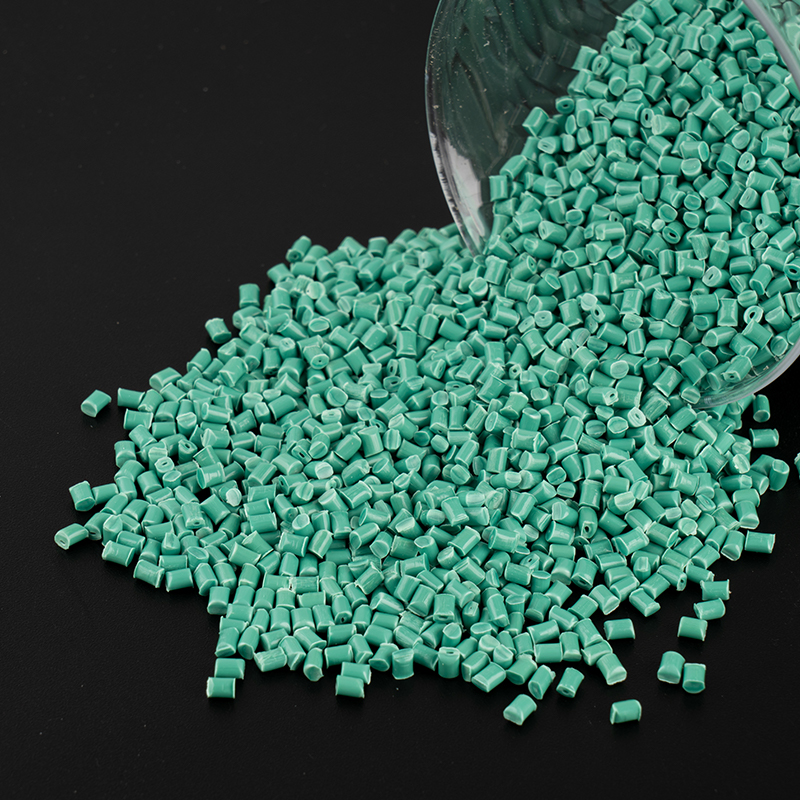

Dalam praktik industri, modifikasi resistensi suhu tinggi bukanlah pertunjukan satu orang dari satu teknologi, tetapi simfoni berbagai cara. Mengambil Manifold Intake Automobile sebagai contoh, bagian logam tradisional berat dan mudah dikorosiasi. Ketika larutan paduan PP/PA diadopsi, titik leleh nilon yang tinggi (titik leleh PA66 265 ° C) dan fluiditas pemrosesan PP saling melengkapi. Melalui teknologi vulkanisasi dinamis, partikel PA yang terkait dengan mikron tersebar dalam matriks PP, yang tidak hanya mempertahankan efisiensi cetakan injeksi PP, tetapi juga menjaga bahan yang cukup kaku pada 140 ° C. Teknologi nanokomposit yang lebih mutakhir berupaya memperkenalkan silikat berlapis. Ketika serpihan nanoclay tersebar dalam matriks PP dalam bentuk yang dikelupas, hanya 5% dari jumlah penambahan yang dapat meningkatkan suhu deformasi panas sebesar 30 ° C. "Efek nano" ini berasal dari penghalang berliku serpihan tanah liat ke jalur difusi gas, yang secara signifikan menunda proses penuaan oksidasi termal.

Evolusi kinerja di bawah verifikasi yang ketat

Skenario aplikasi aktual menguji materi yang jauh di luar kondisi uji laboratorium. The development case of a turbocharger pipeline of a German car company is quite representative: under an operating temperature of 140°C and a pulse pressure of 0.8MPa, ordinary PP materials can only last for 500 hours before cracks appear, while the special PP material with glass fiber reinforcement antioxidant composite modification successfully passed the 3000-hour dynamic fatigue test. Hal ini disebabkan oleh kombinasi khusus dari penstabil cahaya amina yang terhalang dan inhibitor tembaga dalam formula, yang menangkap radikal bebas seperti "pelindung molekuler" dan memotong reaksi berantai oksidasi termal. Data uji pihak ketiga menunjukkan bahwa setelah 1000 jam penuaan termal pada 150 ° C, tingkat retensi kekuatan tarik dari PP yang dimodifikasi melebihi 85%, yang hampir dua kali lipat dibandingkan dengan bahan yang tidak dimodifikasi. Stabilitas ini sangat penting dalam cangkang paket baterai dari kendaraan energi baru-bahan komposit PP penahan api tidak hanya harus melewati sertifikasi UL94 V-0, tetapi juga tahan dampak suhu tinggi jangka pendek sebesar 300 ° C pada saat pelarian termal baterai. Pada saat ini, penghambat api intumescent dalam material akan dengan cepat membentuk lapisan karbon yang padat untuk mengisolasi oksigen dan perpindahan panas.

Battlefield masa depan: dari peningkatan kinerja hingga inovasi sistem

Dengan mempopulerkan platform tegangan tinggi 800V dan sistem penggerak listrik terintegrasi, persyaratan ketahanan suhu mobil untuk plastik rekayasa bergerak dari 150 ° C ke ambang batas 180 ° C. Ini telah melahirkan strategi modifikasi yang lebih mengganggu: teknologi "polimerisasi in-situ" yang dikembangkan oleh perusahaan material Jepang secara langsung mencangkokkan gugus anhidrida maleik pada rantai molekul PP untuk membentuk ikatan kovalen dengan serat karbon. Komposit tingkat molekul ini memungkinkan suhu deformasi termal material melebihi 190 ° C. Pada saat yang sama, penelitian dan pengembangan agen tahan panas berbasis bio adalah menulis ulang aturan industri-polifenol antioksidan alami yang diekstraksi dari lignin tidak hanya memiliki efisiensi anti-penuaan yang sama dengan BHT tradisional, tetapi juga mengurangi 62% emisi gas berbahaya selama pembakaran. Yang lebih layak diperhatikan adalah penetrasi teknologi digital. Laboratorium Eropa menggunakan algoritma pembelajaran mesin untuk menyaring serat kaca optimal/mika/karbon nanotube rasio senyawa terner hanya dalam tiga bulan, menekan siklus pengembangan formula tradisional yang membutuhkan beberapa tahun iterasi sebesar 80%.